Le lastre in resina fenolica rappresentano il massimo dei materiali ingegnerizzati per applicazioni in laboratorio e industriali, offrendo un'eccezionale durata e resistenza chimica che le rende indispensabili in ambienti gravosi. Questi materiali compositi, ottenuti comprimendo strati di carta kraft impregnata con resina fenolica a elevate temperature e pressioni, offrono caratteristiche prestazionali insuperabili che ne giustificano l'ampia diffusione in strutture scientifiche, mediche e industriali. Comprendere le corrette procedure di manutenzione garantisce che queste superfici premium mantengano la loro integrità e funzionalità per tutta la durata del servizio, massimizzando il ritorno sull'investimento e assicurando un'operatività costantemente eccellente. L'adozione strategica di pratiche di manutenzione non solo preserva l'estetica di tali superfici, ma mantiene anche le loro proprietà prestazionali essenziali, che le rendono fondamentali per applicazioni specializzate.

Comprendere la Composizione e le Proprietà del Pannello in Resina Fenolica

Struttura del Materiale e Processo di Produzione

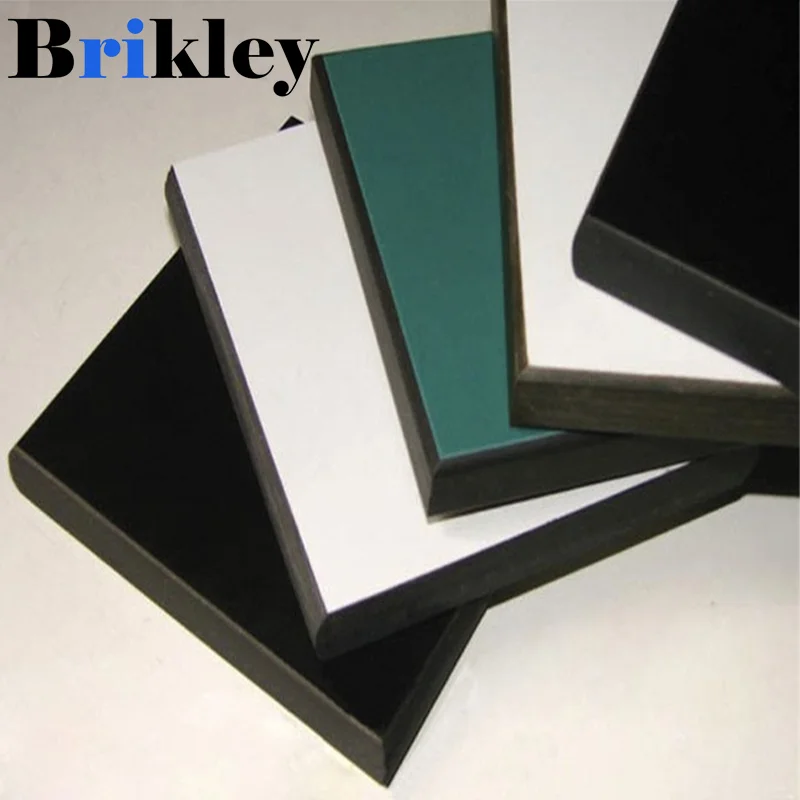

La struttura fondamentale del pannello in resina fenolica è costituita da strati multipli di carta kraft impregnata con resina fenolica, compressi sotto alta temperatura e pressione per creare un materiale denso ed omogeneo. Questo processo produttivo genera un composito in plastica termoindurente che presenta una notevole stabilità in condizioni ambientali variabili. La struttura molecolare reticolata conferisce una resistenza intrinseca all'umidità, ai prodotti chimici e allo stress meccanico, rendendo questi pannelli ideali per applicazioni in cui i materiali tradizionali non sarebbero adeguati. La precisione del processo produttivo garantisce uno spessore, una planarità e una qualità superficiale costanti, rispondenti agli elevati standard richiesti dall'industria per l'uso in laboratorio e in ambito industriale.

Il processo di indurimento durante la produzione crea legami chimici irreversibili che conferiscono alla guaina in resina fenolica le sue caratteristiche distintive, tra cui stabilità dimensionale e resistenza alla delaminazione. Tecniche avanzate di produzione garantiscono una densità uniforme lungo tutto lo spessore del materiale, eliminando punti deboli che potrebbero compromettere le prestazioni nel tempo. Misure di controllo qualità durante il processo produttivo verificano che ogni pannello soddisfi le specifiche relative a resistenza chimica, resistenza meccanica e integrità superficiale. Comprendere queste caratteristiche fondamentali aiuta i responsabili delle strutture a sviluppare strategie di manutenzione adeguate, basate sulle proprietà intrinseche del materiale piuttosto che in contrasto con esse.

Resistenza Chimica e Caratteristiche Prestazionali

Le lastre in resina fenolica dimostrano un'eccezionale resistenza a un'ampia gamma di sostanze chimiche comunemente presenti in ambienti di laboratorio e industriali, inclusi acidi, basi, solventi e composti organici. Questa inerzia chimica deriva dalla struttura polimerica reticolata del materiale, che impedisce la penetrazione delle sostanze chimiche e le reazioni con il substrato. La finitura superficiale non porosa migliora ulteriormente la resistenza chimica eliminando i potenziali siti di assorbimento in cui gli inquinanti potrebbero accumularsi e causare degrado. Test regolari confermano che le superfici in resina fenolica, se correttamente mantenute, conservano le loro proprietà di resistenza chimica anche dopo anni di esposizione a sostanze aggressive.

La stabilità termica rappresenta un'altra caratteristica critica di prestazione, con lastre in resina fenolica di alta qualità che mantengono l'integrità strutturale su un'ampia gamma di temperature. Il basso coefficiente di espansione termica del materiale garantisce la stabilità dimensionale durante le variazioni di temperatura, prevenendo deformazioni o sollecitazioni superficiali che potrebbero comprometterne il funzionamento. L'elevata resistenza agli urti e la durata meccanica rendono queste lastre adatte a impieghi gravosi in cui altri materiali mostrerebbero segni di usura o danni. Queste caratteristiche prestazionali agiscono sinergicamente per creare superfici che mantengono aspetto e funzionalità nel tempo, a fronte di adeguati protocolli di manutenzione.

Pulizia quotidiana e protocolli di manutenzione ordinaria

Soluzioni e tecniche di pulizia consigliate

La pulizia quotidiana efficace delle superfici in pannelli di resina fenolica richiede l'uso di soluzioni detergenti adeguate, in grado di rimuovere i contaminanti senza compromettere l'integrità del materiale o la finitura superficiale. Soluzioni di detersivo neutro miscelate con acqua tiepida offrono un'elevata capacità di pulizia generica per la manutenzione ordinaria, eliminando efficacemente sporco organico, impronte digitali e residui chimici leggeri. Per contaminanti più difficili, possono essere utilizzate soluzioni di candeggina diluite o detergenti specifici per laboratorio, a condizione che vengano accuratamente risciacquate dopo l'applicazione per evitare l'accumulo di residui. La chiave per una pulizia efficace consiste nella scelta di soluzioni adatte al tipo specifico di contaminazione, evitando al contempo abrasivi aggressivi o sostanze chimiche che potrebbero danneggiare la superficie.

Una corretta tecnica di pulizia prevede l'uso di panni morbidi, non abrasivi o materiali in microfibra che rimuovono i contaminanti senza graffiare la superficie. È preferibile evitare movimenti circolari, optando invece per movimenti lineari che impediscono la formazione di segni visibili di pulizia. Le considerazioni relative alla temperatura rivestono un'importanza fondamentale, poiché soluzioni detergenti tiepide offrono generalmente una maggiore efficacia di pulizia rispetto all'acqua fredda, evitando al contempo possibili shock termici alla superficie. La rimozione immediata di fuoriuscite e la pulizia tempestiva di residui chimici prevengono macchie e mantengono l'aspetto immacolato tipico di una superficie ben curata pannello in resina fenolica installazioni.

Frequenza e Tempistiche delle Attività di Manutenzione

Stabilire frequenze di manutenzione adeguate garantisce che le superfici in pannelli di resina fenolica ricevano la dovuta attenzione senza interventi eccessivi di pulizia che potrebbero sprecare risorse o causare usura cumulativa. Le aree ad alto utilizzo, come i banchi da laboratorio e le superfici di preparazione, traggono beneficio da protocolli di pulizia giornalieri, mentre le aree a basso traffico potrebbero richiedere solo un intervento settimanale per mantenere condizioni ottimali. I tempi delle attività di pulizia devono tenere conto delle operazioni dell'installazione, prevedendo interventi principali durante i periodi di inattività per ridurre al minimo i disagi al lavoro in corso. La documentazione dei programmi e delle attività di pulizia fornisce dati preziosi per ottimizzare i protocolli di manutenzione e identificare aree che potrebbero necessitare di attenzione aggiuntiva.

I fattori ambientali influenzano in modo significativo le esigenze di frequenza della manutenzione: le strutture esposte ad alti livelli di polvere o a sostanze chimiche richiedono un intervento più frequente rispetto agli ambienti controllati come i laboratori. Le variazioni stagionali possono inoltre richiedere aggiustamenti dei programmi di manutenzione, in particolare nelle strutture soggette a fluttuazioni di temperatura e umidità che potrebbero alterare le condizioni delle superfici. Il monitoraggio dello stato delle superfici mediante ispezioni regolari aiuta i responsabili delle strutture a identificare quando è necessario modificare la frequenza degli interventi per mantenere prestazioni ottimali. Una pianificazione proattiva previene l'accumulo di contaminanti che nel tempo diventano sempre più difficili da rimuovere.

Strategie per la prevenzione e la rimozione delle macchie

Agenti macchianti comuni e metodi di prevenzione

Gli ambienti di laboratorio e industriali espongono le superfici in pannelli di resina fenolica a numerosi agenti potenzialmente macchianti, tra cui coloranti organici, sali metallici, materiali biologici e vari composti chimici che possono causare discolorazione se non trattati tempestivamente. Le strategie preventive si concentrano sulla riduzione del tempo di contatto tra gli agenti macchianti e la superficie, attraverso protocolli immediati di intervento in caso di versamenti e l'uso di barriere protettive ove appropriato. Comprendere i meccanismi di macchiatura aiuta il personale dell'impianto a riconoscere situazioni ad alto rischio e a implementare misure preventive prima che si verifichi la discolorazione. Trattamenti regolari della superficie con sigillanti o rivestimenti protettivi adeguati possono offrire una resistenza aggiuntiva alle macchie in ambienti particolarmente difficili.

I programmi educativi per gli utenti delle strutture svolgono un ruolo fondamentale nella prevenzione delle macchie, garantendo che il personale comprenda le corrette tecniche di manipolazione dei materiali potenzialmente macchianti e l'importanza delle procedure immediate di pulizia. Protocolli chiari per la manipolazione dei prodotti chimici e la risposta alle fuoriuscite riducono al minimo il rischio di macchie accidentali mantenendo l'efficienza operativa. L'installazione di sistemi di drenaggio adeguati e misure di contenimento impedisce agli agenti macchianti di diffondersi su ampie superfici, limitando i danni a zone localizzate che possono essere trattate più facilmente. I programmi di manutenzione preventiva dovrebbero includere la valutazione periodica delle misure di prevenzione delle macchie e l'aggiornamento dei protocolli sulla base dell'esperienza operativa.

Tecniche efficaci di rimozione delle macchie

Quando si verificano macchie sulle superfici in pannelli di resina fenolica, un intervento tempestivo mediante tecniche di rimozione adeguate può spesso ripristinare l'aspetto originale senza danni permanenti. La scelta del metodo di rimozione delle macchie dipende dalla natura dell'agente macchiante, poiché le macchie organiche generalmente rispondono a trattamenti diversi rispetto a quelle inorganiche o metalliche. Approcci graduati prevedono l'utilizzo iniziale di soluzioni detergenti delicate, passando a trattamenti più aggressivi solo se necessario, riducendo al minimo il rischio di danni alla superficie e massimizzando l'efficacia nella rimozione delle macchie. Temperature e tempi di contatto sono fattori critici, poiché temperature elevate possono migliorare l'efficacia della pulizia, mentre tempi di contatto prolungati potrebbero causare degrado della superficie.

Le tecniche di rimozione meccanica, tra cui un'accurata abrasione con abrasivi di grana fine, possono affrontare macchie resistenti che non rispondono ai trattamenti chimici. Tuttavia, questi metodi richiedono abilità ed esperienza per evitare danni alla superficie che potrebbero compromettere le caratteristiche prestazionali del materiale. Potrebbero essere necessari servizi professionali di ripristino in caso di macchie severe o quando le tecniche standard di rimozione si rivelano inefficaci. La documentazione delle procedure di rimozione delle macchie e della loro efficacia fornisce informazioni preziose per lo sviluppo di protocolli standardizzati e programmi formativi che garantiscano risultati coerenti tra i team di manutenzione degli impianti.

Conservazione a Lungo Termine e Ottimizzazione delle Prestazioni

Trattamenti Protettivi e Condizionamento della Superficie

La conservazione a lungo termine delle prestazioni del pannello in resina fenolica richiede l'applicazione strategica di trattamenti protettivi e procedure di condizionamento superficiale che potenziano le proprietà naturali di resistenza del materiale. Sigillanti specializzati e rivestimenti protettivi possono offrire una maggiore resistenza chimica e protezione contro le macchie, in particolare in ambienti con condizioni di esposizione particolarmente aggressive. Questi trattamenti devono essere compatibili con il substrato in resina fenolica e non devono interferire con le proprietà intrinseche del materiale né creare complicazioni nella manutenzione. Una valutazione periodica dell'efficacia dei trattamenti protettivi garantisce che tali misure continuino a fornire benefici e non richiedano un rinnovo o una sostituzione anticipata.

Le procedure di condizionamento delle superfici, incluse pulizie approfondite periodiche e trattamenti di rigenerazione, aiutano a mantenere caratteristiche superficiali ottimali per tutta la durata di servizio del materiale. Queste procedure rimuovono contaminanti accumulati che potrebbero non essere eliminati con la pulizia ordinaria e ripristinano le proprietà superficiali che potrebbero essersi ridotte a causa di un uso prolungato. Una valutazione professionale dello stato delle superfici guida la scelta dei trattamenti di condizionamento appropriati e la frequenza della loro applicazione. L'investimento in trattamenti protettivi e procedure di condizionamento offre generalmente ottimi ritorni grazie alla maggiore durata e al mantenimento delle prestazioni.

Controllo Ambientale e Considerazioni Operative

Il mantenimento di condizioni ambientali adeguate incide significativamente sulle prestazioni a lungo termine e sull'aspetto delle installazioni in pannelli di resina fenolica. Il controllo di temperatura e umidità previene variazioni dimensionali che potrebbero causare concentrazioni di stress o irregolarità superficiali. Sistemi di ventilazione adeguati rimuovono vapori chimici e contaminanti che potrebbero accumularsi sulle superfici causando un degrado progressivo nel tempo. I sistemi di illuminazione devono garantire un'illuminazione sufficiente per le attività di manutenzione, evitando al contempo un'eccessiva generazione di calore che potrebbe influenzare le temperature superficiali. Questi fattori ambientali agiscono insieme per creare condizioni che favoriscono le prestazioni ottimali del materiale e semplificano le esigenze di manutenzione.

Protocolli operativi che riducono l'usura e l'esposizione inutili contribuiscono a preservare l'integrità della superficie e ad allungare la durata di servizio. I programmi di formazione per gli utenti delle strutture garantiscono l'adozione di corrette tecniche di manipolazione e la consapevolezza dei fattori che potrebbero compromettere le prestazioni della superficie. Valutazioni periodiche delle strutture identificano eventuali cambiamenti operativi che potrebbero influire sui requisiti di manutenzione o sulle condizioni di esposizione delle superfici. L'integrazione delle esigenze di manutenzione nella progettazione e nella pianificazione operativa delle strutture previene problemi prima che si verifichino e assicura un uso efficace delle risorse di manutenzione. Una pianificazione strategica per l'ottimizzazione delle prestazioni a lungo termine costituisce la base per installazioni di pannelli in resina fenolica di successo, in grado di offrire valore per tutta la durata prevista del servizio.

Risoluzione dei Problemi di Manutenzione Comuni

Valutazione dei Danni alla Superficie e Opzioni di Riparazione

Identificare e intervenire tempestivamente sui danni superficiali evita che problemi minori si trasformino in guasti gravi, capaci di compromettere la funzionalità delle installazioni in lastre di resina fenolica. I tipi più comuni di danni includono graffi, scheggiature, morsi chimici e usure che possono manifestarsi in aree ad alto utilizzo. Procedure sistematiche di valutazione aiutano il personale manutentivo a distinguere tra danni superficiali riparabili e danni strutturali che potrebbero richiedere la sostituzione. La documentazione dei modelli di danno fornisce informazioni preziose per migliorare le procedure operative e prevenire futuri inconvenienti.

Le opzioni di riparazione per le superfici in pannello di resina fenolica vanno da semplici procedure di lucidatura e rifinitura a tecniche di restauro più estese, in grado di affrontare danni più profondi. I graffi superficiali e l'incisione chimica leggera rispondono spesso bene a un'accurata abrasione e lucidatura con abrasivi progressivamente più fini, seguite da trattamenti superficiali adeguati per ripristinare le proprietà protettive. Danneggiamenti più gravi potrebbero richiedere servizi professionali di restauro che utilizzano attrezzature e tecniche specializzate per ottenere risultati soddisfacenti. L'analisi costo-beneficio tra riparazione e sostituzione aiuta i responsabili della gestione delle strutture a prendere decisioni informate sulla soluzione più appropriata per specifiche situazioni di danno.

Monitoraggio delle Prestazioni e Controllo Qualità

L'istituzione di programmi completi di monitoraggio delle prestazioni garantisce che le installazioni di pannelli in resina fenolica continuino a soddisfare i requisiti operativi per tutta la durata di servizio. Protocolli regolari di ispezione identificano tempestivamente eventuali problemi prima che compromettano la funzionalità o richiedano interventi correttivi costosi. I parametri di prestazione dovrebbero includere l'aspetto visivo, la resistenza chimica, l'integrità meccanica e le misurazioni della stabilità dimensionale, fornendo dati oggettivi sullo stato del materiale. L'analisi dell'andamento dei dati relativi alle prestazioni aiuta a individuare schemi che potrebbero indicare la necessità di modifiche ai protocolli di manutenzione o alle procedure operative.

Le misure di assicurazione della qualità verificano che le attività di manutenzione raggiungano i risultati previsti e non causino involontariamente danni o degrado. Procedure standardizzate e programmi di formazione garantiscono una qualità di manutenzione costante tra diversi operatori e aree degli impianti. La regolare taratura degli equipaggiamenti di prova e la validazione delle procedure di valutazione mantengono l'accuratezza e l'affidabilità dei dati di monitoraggio delle prestazioni. L'integrazione dei principi di assicurazione della qualità nei programmi di manutenzione fornisce la certezza che le installazioni di pannelli in resina fenolica continueranno a garantire i benefici prestazionali previsti per tutta la durata di progetto.

Domande Frequenti

Con quale frequenza si devono effettuare pulizie approfondite sulle superfici dei pannelli in resina fenolica?

La frequenza della pulizia profonda per le superfici in pannelli di resina fenolica dipende dall'ambiente specifico di applicazione e dalle condizioni di esposizione, ma in genere varia da mensile a trimestrale. Gli ambienti di laboratorio ad alto utilizzo o le aree esposte a sostanze chimiche aggressive potrebbero richiedere una pulizia profonda mensile, mentre negli uffici o nelle aree a bassa esposizione è generalmente sufficiente un programma di pulizia profonda trimestrale. L'indicatore principale per la necessità di una pulizia profonda è l'accumulo di residui o macchie che la normale pulizia quotidiana non riesce a rimuovere efficacemente. Una valutazione regolare delle condizioni della superficie aiuta a determinare la frequenza ottimale per ogni installazione specifica.

È possibile ricondizionare le superfici in pannelli di resina fenolica se diventano gravemente danneggiate?

Sì, le superfici in pannelli di resina fenolica possono spesso essere rifinite per affrontare danni da moderati a gravi, anche se la fattibilità dipende dalla profondità e dall'estensione del danno. I danni superficiali, come graffi, leggere morsure chimiche o usura, possono generalmente essere risolti mediante tecniche progressive di abrasione e lucidatura che rimuovono lo strato danneggiato e ripristinano una finitura liscia. Tuttavia, danni che penetrano profondamente nella struttura del materiale potrebbero richiedere la sostituzione piuttosto che la rifinitura. Si raccomanda una valutazione professionale in caso di danni gravi per stabilire se la rifinitura possa dare risultati soddisfacenti o se la sostituzione risulti più conveniente.

Quali prodotti per la pulizia vanno evitati sulle superfici in pannelli di resina fenolica?

Alcuni prodotti per la pulizia possono danneggiare le superfici in pannello di resina fenolica e devono essere evitati per mantenere prestazioni e aspetto ottimali. Detergenti fortemente alcalini con valori di pH superiori a 10 possono causare nel tempo un'incisione superficiale e scolorimento. Detergenti abrasivi contenenti composti aggressivi per lo sfregamento possono creare microscopiche abrasioni che compromettono l'integrità della superficie e creano punti di accumulo di contaminazioni. Detergenti a base solvente contenenti acetone, metiletilchetone o solventi aggressivi simili possono ammorbidire o sciogliere gli strati superficiali. Testare sempre nuovi prodotti per la pulizia in aree poco visibili prima di un uso diffuso e consultare le raccomandazioni del produttore per soluzioni di pulizia approvate.

Come posso capire se il mio programma di manutenzione dei pannelli in resina fenolica è efficace?

Un programma efficace di manutenzione per superfici in pannelli di resina fenolica dimostra risultati misurabili attraverso diversi indicatori chiave, tra cui il mantenimento dell'aspetto visivo, una prestazione costante nella resistenza chimica e l'assenza di deterioramento progressivo o accumulo di danni. Le superfici devono mantenere il loro colore e finitura originali senza sviluppare macchie permanenti, graffi o altri difetti che compromettano la funzionalità. I test di prestazione, come prove spot di resistenza chimica o misurazioni della durezza superficiale, devono mostrare risultati costanti nel tempo. La documentazione delle attività di manutenzione e dei relativi risultati fornisce dati oggettivi per valutare l'efficacia del programma e identificare aree di miglioramento. Il feedback regolare degli utenti dell'installazione riguardo alle prestazioni e all'aspetto delle superfici offre inoltre informazioni preziose sul successo del programma di manutenzione.

Indice

- Comprendere la Composizione e le Proprietà del Pannello in Resina Fenolica

- Pulizia quotidiana e protocolli di manutenzione ordinaria

- Strategie per la prevenzione e la rimozione delle macchie

- Conservazione a Lungo Termine e Ottimizzazione delle Prestazioni

- Risoluzione dei Problemi di Manutenzione Comuni

-

Domande Frequenti

- Con quale frequenza si devono effettuare pulizie approfondite sulle superfici dei pannelli in resina fenolica?

- È possibile ricondizionare le superfici in pannelli di resina fenolica se diventano gravemente danneggiate?

- Quali prodotti per la pulizia vanno evitati sulle superfici in pannelli di resina fenolica?

- Come posso capire se il mio programma di manutenzione dei pannelli in resina fenolica è efficace?